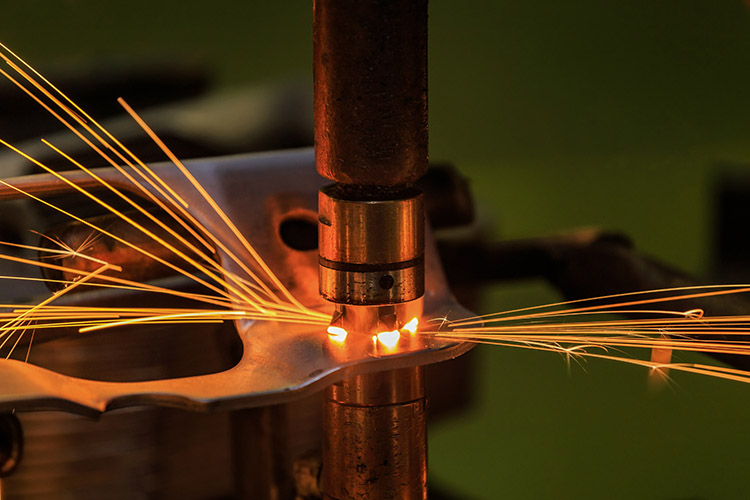

Pengelasan titik adalah metode pengelasan resistansi di mana hasil las dirangkai menjadi sambungan pangkuan dan ditekan di antara dua elektroda, dan logam dasar dilebur oleh panas resistansi untuk membentuk sambungan solder.

Pengelasan titik terutama digunakan dalam aspek-aspek berikut:

1. Sambungan pangkuan bagian stamping lembaran, seperti kabin mobil, gerbong, layar pemanen sisik ikan, dll.

2. Struktur baja pelat dan bagian tipis serta struktur kulit, seperti dinding samping dan langit-langit gerbong, panel kompartemen trailer, corong pemanen gabungan, dll.

3. Layar, bingkai spasi dan palang melintang, dll.

Ckarakteristik

Selama pengelasan titik, hasil las membentuk sambungan pangkuan dan ditekan di antara dua elektroda.Ciri-ciri utamanya adalah sebagai berikut:

1. Waktu pemanasan area sambungan sangat singkat selama pengelasan titik, dan kecepatan pengelasan cepat.

2. Pengelasan titik hanya mengkonsumsi energi listrik, tidak memerlukan bahan pengisi atau fluks, gas, dll.

3. Kualitas pengelasan titik terutama dijamin oleh mesin las titik.Pengoperasiannya sederhana, tingkat mekanisasi dan otomasinya tinggi, dan produktivitasnya tinggi.

4. Intensitas tenaga kerja yang rendah dan kondisi kerja yang baik.

5. Karena energi pengelasan selesai dalam waktu singkat, maka diperlukan arus dan tekanan yang besar, sehingga program pengendalian prosesnya lebih rumit, mesin las memiliki kapasitas yang besar, dan harga peralatan yang relatif. tinggi.

6.Sulit untuk melakukan pengujian non-destruktif pada sambungan solder.

Proses operasi

Permukaan benda kerja harus dibersihkan sebelum pengelasan.Cara pembersihan yang umum digunakan adalah pickling cleaning, yaitu pengawetan dalam asam sulfat yang dipanaskan dengan konsentrasi 10%, kemudian dicuci dengan air panas.Proses pengelasan spesifiknya adalah sebagai berikut:

(1) Kirim sambungan benda kerja antara elektroda atas dan bawah mesin las titik dan jepit;

(2) elektrifikasi, sehingga permukaan kontak kedua benda kerja memanas dan meleleh sebagian membentuk nugget;

(3) Jaga tekanan setelah listrik padam, sehingga nugget menjadi dingin dan mengeras di bawah tekanan untuk membentuk sambungan solder;

(4) Hilangkan tekanan dan keluarkan benda kerja.

Faktor yang mempengaruhi

Faktor utama yang mempengaruhi kualitas pengelasan adalah arus pengelasan dan waktu energiisasi, tekanan elektroda dan shunt, dll.

1. Pengelasan saat ini dan waktu energiisasi

Menurut besarnya arus pengelasan dan lamanya waktu pemberian energi, pengelasan titik dapat dibagi menjadi dua jenis: spesifikasi keras dan spesifikasi lunak.Spesifikasi yang melewatkan arus besar dalam waktu singkat disebut spesifikasi keras.Ini memiliki keunggulan produktivitas tinggi, masa pakai elektroda yang lama, dan deformasi pengelasan yang kecil.Sangat cocok untuk mengelas logam dengan konduktivitas termal yang lebih baik.Spesifikasi yang melewatkan arus lebih kecil dalam jangka waktu yang lebih lama disebut spesifikasi lunak, yang memiliki produktivitas lebih rendah dan cocok untuk mengelas logam yang cenderung mengeras.

2. Tekanan elektroda

Selama pengelasan titik, tekanan yang diberikan oleh elektroda pada pengelasan disebut tekanan elektroda.Tekanan elektroda harus dipilih dengan tepat.Ketika tekanan tinggi, porositas penyusutan dan rongga penyusutan yang mungkin terjadi saat nugget mengeras dapat dihilangkan, namun resistansi sambungan dan rapat arus menurun, sehingga pemanasan las tidak mencukupi dan diameter nugget berkurang. sambungan solder.Kekuatan sambungan solder berkurang.Besar kecilnya tekanan elektroda dapat dipilih berdasarkan faktor-faktor berikut:

(1) Bahan pengelasan.Semakin tinggi kekuatan material terhadap suhu tinggi.Semakin besar tekanan elektroda yang dibutuhkan.Oleh karena itu, saat mengelas baja tahan karat dan baja tahan panas, tekanan elektroda harus lebih tinggi dibandingkan baja karbon rendah.

(2) Parameter pengelasan.Semakin keras spesifikasi las maka semakin besar pula tekanan elektrodanya.

3. shunt

Pada pengelasan titik, arus yang mengalir dari luar rangkaian utama pengelasan disebut shunt.Shunt mengurangi arus yang mengalir melalui area pengelasan, mengakibatkan pemanasan tidak mencukupi, mengakibatkan penurunan kekuatan sambungan solder secara signifikan dan mempengaruhi kualitas pengelasan.Faktor-faktor yang mempengaruhi derajat diversi terutama meliputi aspek-aspek berikut:

(1) Ketebalan las dan jarak sambungan solder.Ketika jarak antara sambungan solder bertambah, resistansi shunt meningkat dan derajat shunt menurun.Ketika dot pitch konvensional 30-50mm diadopsi, arus shunt menyumbang 25%-40% dari total arus, dan seiring dengan berkurangnya ketebalan las, derajat shunt juga menurun.

(2) Kondisi permukaan pengelasan.Ketika terdapat oksida atau kotoran pada permukaan lasan, resistansi kontak antara kedua lasan meningkat, dan arus yang melalui area pengelasan berkurang, sehingga derajat shunt meningkat.Benda kerja dapat diasamkan, disemprot pasir atau dipoles.

Tindakan pengamanan

(1) Sakelar kaki mesin las harus memiliki penutup pelindung yang kokoh untuk mencegah pengaktifan yang tidak disengaja.

(2) Titik pengoperasian harus dilengkapi dengan penyekat untuk mencegah percikan bunga api kerja.

(3) Tukang las harus memakai kacamata pelindung datar saat mengelas.

(4) Tempat penempatan mesin las harus tetap kering, dan tanah harus ditutup dengan papan anti selip.

(5) Setelah pekerjaan pengelasan, catu daya harus diputus, dan sakelar air pendingin harus diperpanjang selama 10 detik sebelum ditutup.Ketika suhu rendah, akumulasi air di saluran air harus dibuang untuk mencegah pembekuan.

Waktu posting: 31 Juli 2023